Alors que leur développement remonte aux années 60, les matériaux composites commencent à peine aujourd’hui à supplanter leurs rivaux métalliques dans les applications aéronautiques. Les aéronefs commerciaux développés récemment laissent une place de plus en plus prépondérante à ces matériaux réputés pour leurs qualités mécaniques et leur faible masse, à l’image du Boeing 787 ou de l’Airbus Hélicoptère H160. Mais il reste encore de nombreux défis à relever pour les fabricants de composites, tant sur le plan production industrielle que financier. Analyse des enjeux du composite en 2018 et de quelques innovations qui feront l’avenir des matériaux en aéronautiques.

Le composite : un véritable atout face aux matériaux métalliques ?

S’il y’a bien une propriété mécanique qui joue en faveur des matériaux composites, c’est la densité massique. Optimisé, un composant composite peut être jusqu’à 50 % plus léger qu’un composant équivalent en acier et 30 % plus léger qu’un équivalent aluminium. Associés à une solidité remarquable, les composites à base de fibre de carbone aujourd’hui utilisés en aéronautiques possèdent en plus une durée de vie largement supérieure aux matériaux métalliques.

Malgré cela, il faudra encore quelques années à l’industrie aérospatiale avant de pouvoir bénéficier pleinement des avantages de ces matériaux. A titre d’exemple, le Boeing 787, dont le premier vol remonte à 2009, est le premier avion de ligne dont la masse composite représente la moitié de sa masse totale. Lorsque son concept est dévoilé pour la première fois, les bénéfices annoncés donnent beaucoup d’espoir quant à l’allègement de la structure. Les problématiques industrielles – notamment d’assemblage – qu’a connu Boeing pendant le développement de l’avion n’ont toutefois pas permis d’atteindre tout à fait les objectifs : le 787 est plus lourd et plus cher que s’il avait été entièrement conçu avec des aluminiums de dernière génération.

En somme, les matériaux composites ont un grand avenir devant eux, tant leurs propriétés mécaniques sont intéressantes. Ils restent cependant toujours contraints par des coûts de production qui peuvent être jusqu’à 60% plus élevés que pour les équivalents métalliques. La recherche doit donc se tourner vers le développement de solutions de fabrication plus économiques et doit trouver un moyen de rendre les structures composites recyclables. Cette dernière problématique prend d’ailleurs tout son sens quand on prête attention à l’ampleur que devrait prendre le marché du recyclage de structures d’avions dans les prochaines années. Selon Flight Fleet Forecast, un total de 3900 appareils seront retirés du service d’ici 2022, au rythme moyen de 750 unités par an.

Avec l’augmentation de l’usage des composites sur les avions, le besoin pour des matériaux recyclables devient urgent pour les recycleurs aéronautiques (reseauinternational.net).

Des solutions qui émergent

Pour comprendre davantage les raisons qui peuvent expliquer les limites évoquées des composites, il faut s’intéresser à la composition de ces matériaux. Pour rappel, un composite est constitué de deux principaux éléments :

- Une armature. Généralement en fibre de carbone ou fibres de verre, elle possède l’essentiel des propriétés mécaniques de la pièce.

- Une matrice ou résine qui imprègne le renfort et se solidifie.

Les composites actuels font exclusivement appel à des résines thermodurcissables – comme l’époxy –, qui ont la particularité d’adopter définitivement un état durci lorsqu’elles ont été appliquées sur les composants. Elles ne sont donc ni recyclables, ni réutilisables.

Pour pallier les limites causées par les composites à résines thermodurcissables, les composites thermoplastiques ont fait leur apparition ces dernières années. Ceux-ci sont formés à base de résines thermoformables, qui ont la particularité de pourvoir être ramollies lorsque qu’elles sont chauffées. Il est donc possible de les façonner ou de les souder, les rendant réutilisables.

Lors du salon mondial du composite JEC tenu à Paris début mars 2018, le PDG de Victrex, fabricant de composites thermoplastiques, a affirmé que « la vitesse de production des avions est un facteur-clé qui va favoriser l’adoption des technologies composites thermoplastiques ». Et pour cause, la demande du marché des avions commerciaux évaluée à plus de 35 000 unités d’ici 2035 ne cesse de renforcer la nécessité de trouver des solutions de production plus rapides. Les composites thermoplastiques permettraient des cycles de production de 20 à 30 % plus courts que pour les composites actuels, le tout à des coûts globaux minimisés.

Des perspectives intéressantes pour l’impression 3D de composites

Jean-François Veauville, Directeur du Programme Airbus chez HEXCEL Composites s’est récemment exprimé sur les principaux enjeux des matériaux composites en aéronautique à l’occasion de sa conférence tenue à l’USAIRE de Toulouse : « From silk fabric to high performance composites » (de la fabrication de la soie aux composites hautes performances). Si les procédés de production traditionnels comme le pré-imprégné font leurs preuves dans la production aéronautique à grande échelle, le potentiel offert par la fabrication additive (ou impression 3D) en matière de réduction des coûts est intéressant. Les applications ne manquent pas et l’entreprise Hexcel, déjà chef de file dans les composites à hautes performances, a su rapidement se positionner parmi les plus avancées dans le domaine.

Au dernier salon JEC, la société a démontré son savoir-faire dans la fabrication additive en exposant des pièces composites imprimées en 3D destinées à des structures complexes aux critères de résistance élevés. Celles-ci ont été développées à partir de polymères ultra performants conçus par Oxford Performance Material, société spécialisée dans la fabrication additive. C’est d’ailleurs avec cette dernière qu’Hexcel s’est associée en 2016, à travers un investissement stratégique. Un partenariat est alors né, avec l’ambition de réaliser des avancées significatives dans les applications aéronautiques de l’impression 3D.

En 2016, Airbus réalise une avancée majeure pour la fabrication additive en aéronautique en faisant voler pour la première fois un avions de quatre mètres d’envergure entièrement imprimé en 3D (Airbus).

L’optimisation topologique pour un avenir moins proche

Les modèles de structures utilisés par les bureaux d’études aéronautiques en 2018 sont encore largement calqués sur des modèles classiques développés il y a près d’un siècle. C’est ainsi que l’architecture structurelle des avions de ligne – cadre, longerons, raidisseurs, nervures – n’a pas grandement évolué depuis l’apparition des premiers avions métalliques dans les années 30. La révolution de l’informatique et l’existence de moyens d’optimisation numérique avancés pourrait être l’origine de changements majeurs dans ces méthodes.

Parmi les techniques de conception révolutionnaires les plus prometteuses figure l’optimisation topologique, ou conception intelligente. Utiliser des machines pour déterminer la solution structurelle exacte adaptée à un composant, tel est le concept de cette méthode novatrice. Finies les architectures conventionnelles dessinées par l’homme, les composants conçus à partir de l’optimisation topologique repoussent les frontières de l’optimisation structurelle pour des composants bien moins lourds.

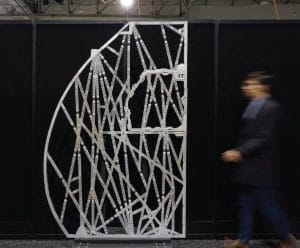

Voici ce à quoi pourrait ressembler la structure d’un fuselage conçu à l’aide de l’optimisation topologique (STELIA).

Quelques entreprises ont déjà un temps d’avance dans le domaine, comme STELIA qui a récemment réalisé une première mondiale en produisant un démonstrateur de panneau de fuselage conçu à partir de l’optimisation topologique. La pièce, qui n’a aucun point commun avec les panneaux conventionnels, n’est que la première étape d’un programme tourné vers le développement de techniques de conception avancées – voir article AeroMorning du 23 février « STELIA réalise une première mondiale dans la fabrication additive » –.

Airbus de son côté a déjà mis un pied dans le domaine de l’optimisation topologique en développant avec le logiciel de conception Autodesk une structure pour cloison de cabine d’A320 optimisée topologiquement. La structure n’a rien de commun et ferait presque penser à un assemblage aléatoire de tubes. La réalité est tout autre, car la configuration est le résultat d’une solution mathématique qui rend la pièce adaptée aux charges qu’elle reçoit.

L’industrie aérospatiale a devant elle un énorme potentiel pour l’amélioration des structures, tant grâce aux nouveaux matériaux qu’aux processus de conception et de production qui émergent aujourd’hui. Mais la question qui se pose demeure la même quand il s’agit d’innovation en aéronautique : combien de temps faudra-t-il pour certifier et adopter les innovations évoquées dans la production en série ?

Airbus et Autodesk ont fait usage de l’optimisation topologique pour développer cette structure de cloison cabine d’A320 (Autodesk).

Loïck Laroche-Joubert, à Cranfield pour AeroMorning

Be the first to comment on "Composites : nouveaux matériaux et techniques de conception révolutionnaires"