Senlis, le 30 avril 2019 – Dans le cadre du projet collaboratif TACT dédié à la fabrication d’éléments en composite, le Cetim, institut technologique labellisé Carnot, a développé un système de contrôle non destructif automatisé de ce type de pièces. Le projet TACT (Technologies pour aérostructures composites tièdes), labellisé par le Pôle de compétitivité Aerospace Valley et retenu par le Fonds unique interministériel (FUI), a pour objectif de remplacer les pièces métalliques par des pièces en composite plus légères dans des zones précises de l’avion. Le Cetim a pu s’appuyer sur son expertise en développement de dispositifs de contrôle non destructif des matériaux, produits et équipements pour les industriels.

Mettre au point et automatiser le contrôle non destructif (CND) des pièces en composite : c’est le défi relevé par le Cetim dans le cadre du projet Tact (1), qui a débuté en 2015. Ce projet R&D collaboratif a étudié le remplacement par des composites de l’alliage de titane TA6V sur les trappes de maintenance situées dans la partie tiède (température de l’ordre de 300°C) des mâts supportant les moteurs de l’Airbus 350. Objectifs : diminuer de 30% la masse et les coûts de production de ces pièces. Pour ce faire les partenaires du projet ont réalisé plusieurs prototypes de pièces par le procédé Resin Transfer Molding (RTM). Les travaux du Cetim ont ensuite porté particulièrement sur l’étude d’un dispositif de CND de ces nouvelles trappes et sur son automatisation.

Une étude en deux étapes

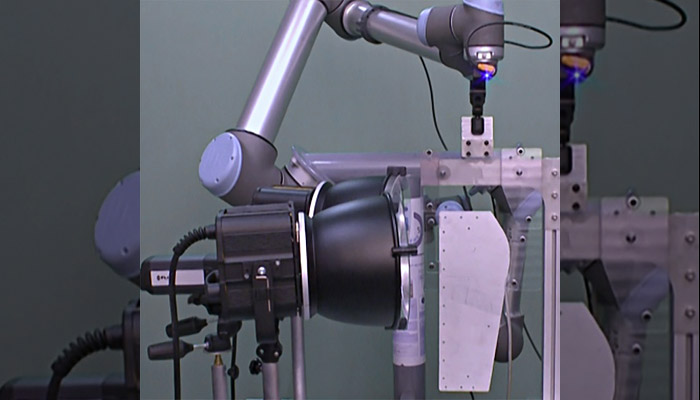

Dans un premier temps le Centre a évalué plusieurs méthodes de CND, en particulier les ultrasons multiéléments, la thermographie infrarouge active et les ultrasons aériens. L’étude a montré que la thermographie infrarouge active est particulièrement bien adaptée pour les composites. Cette technologie met en œuvre un apport de chaleur (excitation) sur la zone à contrôler et analyse sa propagation à l’aide d’une caméra thermique, afin de mettre en évidence des défauts de collage, de délaminage, de manque de résine ou d’orientation des fibres dans la profondeur du matériau. Les travaux se sont ensuite poursuivis par l’automatisation du contrôle grâce à un robot collaboratif. Le démonstrateur réalisé englobe le positionnement de la pièce par le robot, le déclenchement synchronisé de la chauffe par deux lampes halogènes, l’acquisition de la séquence thermique par la caméra, le traitement du signal et la détection automatique des défauts par une analyse d’images. La conformité de la pièce est validée par l’opérateur. Prochaine étape : son intégration industrielle.

En savoir plus avec la vidéo du Cetim :

Be the first to comment on "Projet TACT : le contrôle non destructif des pièces composites s’automatise"