Sélection d’un moteur adapté aux applications aérospatiales

Des moteurs CC sans balais (BLDC) sont couramment utilisés dans les applications aérospatiales en raison de leurs performances, mais il faut tout de même faire un choix technologique entre une conception avec encoches ou sans encoches. Avec des différences de couple, de taille, de poids, de contrôle de précision et de durabilité, cela peut avoir un gros impact. Pour les applications aérospatiales, il est particulièrement important d’impliquer des spécialistes en ingénierie pour sélectionner la bonne solution de motorisation.

Explication d’Adrien Mettraux, responsable de l’industrie chez Portescap.

Qu’il s’agisse de voler à des altitudes de 30 000 pieds ou plus, d’une grande accélération (« force g ») ou des exigences d’atterrissage, la résistance et la fiabilité sont des caractéristiques essentielles dans la conception d’un avion. Cela signifie que les composants et les systèmes doivent répondre à des normes strictes. Leur conception est généralement essentielle à l’optimisation des performances de vol. Il est particulièrement important de noter que les systèmes de motorisation, entraînés par des moteurs électriques compacts, alimentent une pléthore de fonctions dans les avions modernes. Cela peut aller de la livraison de carburant et du contrôle du vol à la gestion de la climatisation à bord pour obtenir un environnement sûr et confortable.

Les systèmes de motorisation doivent non seulement fournir la puissance, la fiabilité et la longévité nécessaires à l’entraînement de ces applications, mais comme c’est essentiel pour tous les aspects de la conception aéronautique, ils doivent le faire dans une enveloppe compacte et légère. En fonction du niveau de contrôle requis par chaque application, ces systèmes de motorisation sont également chargés d’atteindre des niveaux de précision élevés. Les moteurs CC sans balais sont donc un choix naturel.

En éliminant les balais mécaniques, les moteurs BLDC subissent moins d’usure, ce qui prolonge leur durée de vie, limitée uniquement par la durée de vie des roulements. Ces moteurs sont généralement plus compacts et plus puissants pour la même taille. Ils ont également une plus grande précision, car ils s’appuient sur des contrôleurs électroniques pour gérer le courant et la tension. Les conceptions BLDC sont soit à encoches, où la bobine de fil est insérée dans les encoches des tôles, soit sans encoches, et utilisent alors une conception de bobine autoportante. Cette distinction est essentielle dans les applications aérospatiales et les avantages et les inconvénients de chaque conception sont centraux dans leur sélection.

Conceptions avec ou sans encoches

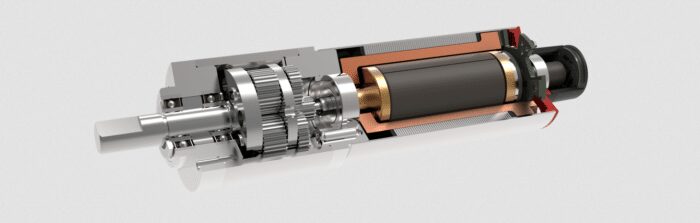

Dans les moteurs à encoches, le stator est fabriqué à partir de tôles minces d’acier laminé. L’ensemble des tôles forment un paquet complet et les bobinages en cuivre qui canalisent le courant électrique pour créer le champ électromagnétique sont placés dans des encoches. Ils comprennent généralement des dents en fer, autour desquelles les bobinages s’enroulent. Leur rôle est de fournir des chemins magnétiques qui entraînent une forte interaction avec les aimants du rotor. Ce processus est amélioré, car la conception minimise l’entrefer entre le stator et l’aimant dans le rotor, ce qui entraîne une forte induction magnétique.

Alternativement, dans les moteurs sans encoches, les bobinages en cuivre sont généralement auto-adhésifs et autoportants dans une conception cylindrique, qui est insérée directement dans l’entrefer entre le rotor et l’empilement de tôles cylindrique.

Les moteurs à encoches ont une grande densité de couple. Ils sont conçus pour fournir un couple élevé et au moins 10 fois le couple continu maximal sans saturation magnétique. Ceci est possible grâce à la concentration du flux magnétique et à un entrefer plus petit, qui augmente l’interaction électromagnétique. Les moteurs sans encoches sont en mesure de minimiser cette différence grâce à de plus grands aimants et à des aimants haute résistance, comme le NdFeB. Cependant, la bobine positionnée à l’intérieur des encoches du stator permet aux moteurs à encoches d’atteindre une résistance thermique inférieure, ce qui permet d’augmenter le couple grâce à une meilleure dissipation thermique. Par conséquent, un moteur BLDC à encoches est généralement plus petit et plus léger. Les moteurs sans encoches ne subissent pas de saturation magnétique en raison de leur entrefer plus grand, ce qui réduit la densité de flux. De plus, leur conception avec des tôles cylindriques permet d’éviter le risque de saturation localisée, typique des moteurs à encoches.

Précision et efficacité

Cependant, un avantage crucial du moteur BLDC sans encoches est une plus grande précision par rapport à un moteur à encoches. Bien que les dents en fer d’une conception à encoches aident à optimiser la densité de couple, elles provoquent également un couple résiduel. L’interaction entre les aimants et les dents du stator crée une position stable. Un couple supplémentaire est nécessaire pour rompre l’attraction de l’aimant. Cet effet crée des pas, un effet relativement saccadé et à impulsions, en particulier à vitesse basse. Alors que l’inclinaison des tôles dans une conception à encoches peut minimiser cet effet, un moteur sans encoches, en revanche, fonctionne avec zéro cogging. Sans dents en fer, le rotor d’un moteur sans encoches bénéficie d’une perméabilité continue (le passage du flux magnétique) et par conséquent, d’une rotation fluide, cruciale lorsqu’un contrôle précis est requis.

Une conception sans encoches bénéficie également d’un volume de tôles de fer plus faible, ce qui entraîne une réduction des courants de Foucault et des pertes d’hystérésis, qui ont un effet particulier à grande vitesse. Cependant, comme les moteurs à encoches atteignent une meilleure conductivité thermique et dissipent la chaleur plus efficacement, les performances sous des charges plus élevées sont maintenues.

Comme les moteurs sans encoche utilisent généralement un aimant plus grand pour compenser l’induction magnétique plus faible de la bobine, un rotor plus grand et plus lourd est également nécessaire, ce qui augmente l’inertie. Il s’agit d’un autre facteur à prendre en compte lors du choix de la technologie de moteur, car certaines applications, comme les commandes pour l’autopilotage, peuvent nécessiter une très faible inertie pour obtenir une meilleure sensibilité. Cependant, une conception sans encoches donne de meilleures performances aux petits moteurs (entre 8 et 13 mm de diamètre extérieur) en améliorant le facteur de remplissage de la bobine en cuivre. Sinon, dans les moteurs à encoches de même taille, les encoches sont généralement trop petites pour permettre le bobinage et le remplissage avec du cuivre.

Durabilité/fiabilité

Dans tous les avions où ces moteurs sont utilisés, la fiabilité et la durabilité sont cruciales. Le moteur à encoches est intrinsèquement robuste, car la bobine est insérée dans les tôles, et il peut être renforcé grâce au surmoulage du stator enroulé. Cela rend ces conceptions bien adaptées aux environnements difficiles, notamment à ceux impliquant des chocs et des vibrations élevés. Les moteurs sans encoches peuvent également être conçus pour résister à de nombreuses conditions d’humidité élevée et de brouillard salin requises par les normes DO-160, mais ils auront une survie intrinsèquement inférieure à leurs équivalents à encoches.

La résistance à la chaleur est également cruciale pour de nombreuses applications aéronautiques. Les bobines à encoches peuvent supporter des températures allant jusqu’à 220 °C, ce qui les rend adaptées à des applications spécifiques où une résistance élevée est importante. Alors que les conceptions sans encoches peuvent supporter des températures allant jusqu’à 150 °C, la nature autoportante de la bobine fait qu’elle risque de ne pas résister à des températures extrêmes.

Spécialistes en ingénierie du mouvement

Trouver l’équilibre entre les capacités des moteurs avec et sans encoches peut être difficile, en particulier lorsque l’on considère la nature critique des applications aéronautiques. Les conseils lors de la conception peuvent maximiser la valeur lors de la mise au point d’une solution de motorisation en minimisant le nombre d’itérations de conception et le délai de mise sur le marché, tout en optimisant les performances du système.

Les moteurs avec ou sans encoches peuvent être les plus appropriées, et l’application peut également bénéficier de la mise au point de motorisations personnalisées, parmi les nombreux éléments de conception à prendre en compte. Chez Portescap, nous travaillons en permanence sur des projets aéronautiques pour optimiser les systèmes de motorisation pour les avions du monde entier.

Image 1: Les moteurs à encoches sont très solides, car la bobine est insérée dans les tôles.

Image 2: Les moteurs BLDC sont choisis dans l’aviation pour fournir un ensemble compact et dense en puissance.

Image 3 : Portescap peut dimensionner une solution de motorisation complète avec réducteur.

Lire plus d’articles Portescap sur le portail d’actualités DMA

À propos de Portescap

Portescap propose la gamme la plus étendue de moteurs spécialisés et minimoteurs du secteur, couvrant les technologies des moteurs DC à balais sans fer, DC sans balais, pas-à-pas, réducteurs, actionneurs linéaires numériques et à aimant disque. Depuis plus de 70 ans, les produits Portescap répondent à divers besoins solutions motorisées dans des applications médicales et industrielles très diverses.

Portescap possède des centres de fabrication aux États-Unis et en Inde, et utilise un réseau mondial de développement de produits doté de centres de recherche et développement aux États-Unis, en Chine, en Inde et en Suisse.

Pour davantage d’informations, consultez : www.portescap.com

Source : Portescap

Be the first to comment on "Avec ou sans encoches ?"